一、 什麼是3+2定位加工

在一個三軸銑削程序執行時,使用五軸機床的兩個旋轉軸將切削刀具固定在一個傾斜的位置,3+2加工技術的名字也由此而來,這也叫做定位五軸機床,因為第四個軸和第五個軸是用來確定在固定位置上刀具的方向,而不是在加工過程中連續不斷。

3+2定位加工的原理實質上就是三軸功能在特定角度(即“定位”)上的實現,簡單地說,就是當機床轉了角度以後,還是以普通三軸的方式進行加工。

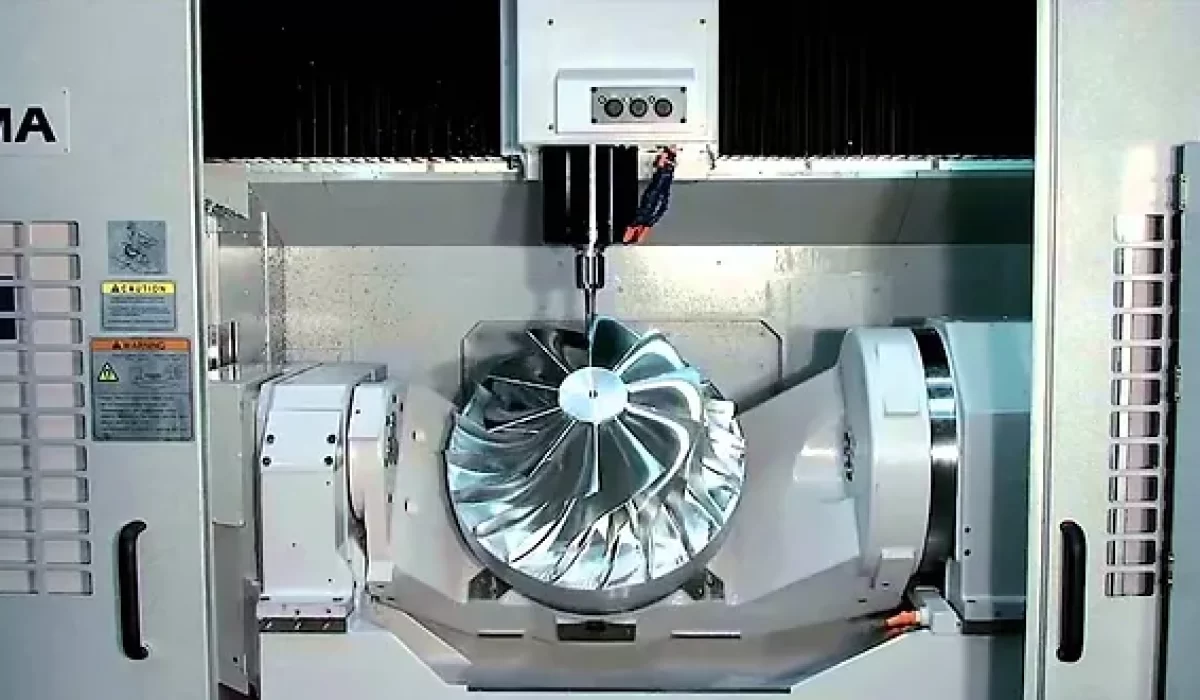

二、什麼是5軸聯動加工

根據ISO的規定,在描述數控機床的運動時,採用左手直角坐標系;其中平行於主軸的坐標軸定義為Z軸,繞X、Y、Z軸的旋轉坐標分別為A、B、C。通常五軸聯動是指X、Y、Z、A、B中任意5個坐標的線性插補運動。

三、3+2定位與5軸聯動的區別

3+2定位加工與5軸聯動加工適用的行業對像不同,5軸聯動加工適合曲面加工,3+2定位加工適合於平面加工。

3+2定位加工的優勢:

可以使用更短的,剛性更高的切削刀具。

刀具可以與表面形成一定的角度,主軸頭可以伸得更低,離工件更近。

刀具移動距離更短,程序代碼更少。

3+2定位加工的局限性:

3+2定位加工通常被認為是設置一個對主軸的常量角度。複雜工件可能要求許多個傾斜視圖以覆蓋整個工件,但這樣會導致刀具路徑重疊,從而增加加工時間。

5軸聯動加工的優勢:

加工時無需特殊夾具,降低了夾具的成本,避免了多次裝夾,提高模具加工精度。

減少夾具的使用數量。

加工中省去許多特殊刀具,從而降低了刀具成本。

在加工中能增加刀具的有效切削刃長度,減小切削力,提高刀具使用壽命,降低成本。

5軸聯動的局限性:

相比3+2定位,其主軸剛性差。

有些情況不宜採用五軸方案,比如刀具太短,或刀柄太大,使任何傾斜角的工況下都不能避免振動。

相比3軸機床,加工精度誤差大。